このドキュメントについて

このドキュメントはタピ郎のメカニクスの開発報告書を示すものである.

製作物一覧

以下に,製作物の一覧を示す.

〇→設計書通りに製作

△→穴の追加,設計書にない要素(小規模)の追加,調整のための加工などの変更

×→設計変更やそのための加工など大規模な変更

| 製作物 | 個数 | 写真 | ドキュメントリンク | 開発状況 | 設計との差異 |

|---|---|---|---|---|---|

| 下段ブロック | 1 | 画像 | 詳細設計書 | 完成 | 〇 |

| 中段ブロック | 1 | 画像 | 詳細設計書 | 完成 | △ |

| 上段ブロック・メインボディー | 1 | 画像 | 詳細設計書 →過去ver. |

完成 | × (詳細設計書更新済み) |

| 噴射機構・ストロー部 | 1 | 画像 | 詳細設計書 | 完成 | △ |

| ディスプレイマウント | 1 | 画像 | 詳細設計書 →過去ver. |

完成 | × (詳細設計書更新済み) |

| 向き調整機能付き超音波センサマウント | 1 | 画像 | 詳細設計書 | 完成 | 〇 |

特記事項及び評価

まず,以下にタピ郎の全体の写真を示す.

タピ郎全体写真

また,サイズは 403mm×400mm×1030mm(長さ×幅×高さ),重量は8.5kgであった.

3.1 下段ブロック

以下に下段ブロックの全体の写真を示す.

下段ブロック全体写真

- 評価

下段シャーシは,ほぼ標準機のままである為,問題なく製作できた.

3.2 中段ブロック

以下に中段ブロックの全体の写真を示す.

中段ブロック全体写真

- 特記事項① 穴の追加について

- 特記事項② 5Vバッテリー用マウントの変更

- 評価

設計では,下段シャーシ⇔中段シャーシの為の支柱と中段シャーシ⇔上段シャーシの支柱というように,2本の支柱に分割する予定だったが,支柱の本数の確認ミスにより長い支柱を通すことになった.したがって,支柱を通すための穴をあけた.

支柱を通すための穴

標準機のバッテリーマウントでは,ケーブルが干渉することが判明した.したがって,高さのあるマウントを新しく作成した.

新しいバッテリーマウント

多少の変更はあったものの,不具合等はなく,十分な完成度であったといえる.

3.3 上段ブロック・メインボディー

以下に上段ブロック・メインボディーの全体の写真を示す.

上段ブロック・メインボディー全体写真

- 特記事項① ディスプレイの移動

- 特記事項② 防水パーツの追加

- 特記事項③ 超音波センサの高さ調整

- 特記事項④ 配線用支柱の本数変更

- 特記事項⑤ 天板固定用のL字部品追加

- 特記事項⑥ スピーカ用穴の数変更,ディスプレイ配線用の穴増設

- 特記事項⑦ 面ファスナー追加(ボウル)

- 評価

透明のボールを調達できなかったため,ディスプレイの位置を変更した.

ディスプレイの位置変更

ディスプレイの移動によって,ディスプレイの防水性が悪化してしまった.したがって,噴霧された消毒液からディスプレイを守るためのパーツを追加した.

防水パーツ

超音波センサの高さが低いと,ボウルに干渉してしまうため,高さを稼ぐためのスペーサを追加した.

超音波センサ用スペーサ

時間短縮のため,配線用支柱の本数を2本から1本に変更した.

配線用支柱

天板の固定の為の部品を設計に含めていなかったため,新たに製作した.

天板固定用L字部品

時間短縮と安全確保のため,そして音質を重要としないことからスピーカ用の穴を2セットから1セットに減らした.また,ディスプレイの位置変更に伴うケーブル用の穴を新たに開けた.

スピーカ用穴 ディスプレイケーブル用穴

ストロー部を固定するために余った面ファスナーを追加で張り付けた.

ストロー部固定用面ファスナー

メインボディーは大幅な変更となった.最終的には形にはなったものの,防水性は設計したものより悪化してしまう結果となった.

3.4 ストロー部・噴射機構

以下にストロー部・噴射機構全体の写真を示す.

噴射機構全体写真(内部)

ストロー部写真

- 特記事項① アルコール天板用支柱のためのL字金具追加

- 特記事項② 高さ調整用のプレートの追加

- 特記事項③ ストロー部支柱用L字金具の追加

- 特記事項④ アルコール転落防止用プレート及び固定用L字部品追加

- 特記事項⑤ シャフト用キャップの追加

- 特記事項⑥ ストロー部固定用面ファスナーのためのL字金具追加

- 特記事項⑦ ストローのフタ固定用のL字金具追加

- 特記事項⑧ 円筒作成のための固定方法

- 特記事項⑨ ボトル噴射部回転防止プレート追加

- 特記事項⑩ 焦電センサ用カバー追加

- 評価

アルコール天板用支柱固定用L字金具を設計に入れていなかったため,ジャンクパーツを用いて追加した.

支柱固定用L字金具

消毒液の噴射量が少なかったため,ボトルの高さを調節(高く)するためのプレートを6枚作成し,このうち4枚を使用した.

高さ調節用プレート

ストロー部支柱を支えるためのL字金具を設計に含めていなかったため,これを追加した.

ストロー部支柱用L字金具,アルコール転落防止用プレート

噴射の安定性を向上させるために,シャフトのずれ防止用キャップを追加した.

シャフト用キャップの追加

ボウルと固定するための面ファスナーが使うL字金具を追加した.

L字金具追加

ストロー用フタ固定の為のL字金具を追加した.

L字金具追加

丸まったプラ板が元に戻らないようにするために穴をあけ,ねじで固定した.

固定方法

噴射ボトルの噴射口が回転してしまったため,これを防ぐ為のプレートを作成した.

回転防止プレート

焦電センサの誤動作防止のために,これを覆うようなカバーを3Dプリンタにて製作した.

焦電センサ用カバー

製作した噴砂機構でアルコールを噴射することに成功した.しかしながら,噴射する際に機構全体にぐらつきがみられ,組み上げた際はボウルによって支えられるものの,強度面で心配が残る結果であった.

3.5 ディスプレイマウント

以下に,ディスプレイマウントの写真を示す.

ディスプレイマウント

- 特記事項① 設計変更

- 評価

ディスプレイの位置変更に伴い,ディスプレイマウントも再設計を行った.

再設計を行ったものの,マウント自体は十分な完成度であったといえる.しかし,防水性は前述したように悪化してしまった.

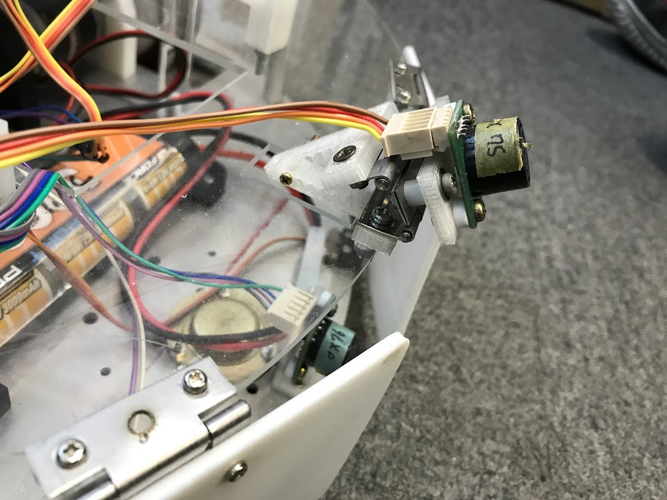

3.6 向き調節機能つき超音波センサマウント

以下に,向き調節機能付き超音波センサマウントの写真を示す。

向き調節機能付き超音波センサマウント

- 評価

設計書通りに製作することができた.また,向きを調節して試行錯誤することでより回避できるようになったことから,この機構を採用したことは正解であったと考える.

工数分析

以下に,それぞれの作業時間の割合を示す.

鈴木檀

中村光都

吉野雄貴

メカの詳細設計は計34(h)行い,その内訳は鈴木,中村,吉野の順に2, 28, 4(h)であった.また,メカ製造については計70.3(h)であり,その内訳は14, 23, 33.3(h) であった.グラフから見てもわかるように,中村は詳細設計の割合が大きかった.これは,CADを担当していたためである.一方,吉野と鈴木はメカ製造の割合が大きかった.したがって,設計と製造で分担して行っていたことがわかる.

総括

全体

メカの作業はエレキ,ソフトに比べて遅れてしまう結果であった.これは,設計に時間がかかってしまったことが根本的な原因であったと考える.

しかし,設計をおろそかにしてしまっては製作時に影響が出てしまうため,一概に設計を急げばよかったというわけではない.

これを踏まえ考えた結果,私たちは設計時の試作をより積極的に行うべきであったと考える.

理由としては,どのように設計すべきか迷った際に,話し合いばかりをしていたことから,その時間を簡単な試作の時間に当てればもっと早く決定できたのではないかと思ったからである.

班員の持っている技術を考えると,考えるばかりでなく,実際に作ったほうが早くできたのではないかと感じた.実際に,設計書が完成してからは遅れを取り戻すことはできなかったが,発表会に間に合うペースで組み立てを行うことができた.

また,細かく作業記録をとることをしなかったことが反省点であるといえる.先ほど設計時に話し合いばかりと述べたが,ワークレコードを作業日1日に一回書くという固定概念があったことから,話し合い以外の作業をしていた場合に,ワークレコードにはそちらの作業を書いてしまっており,何時間話し合いをしていたかについてはわからなかった.

改善点としては,1日1回ワークレコードにとらわれず,同じ日であっても,異なる作業を行った場合はその作業ごとに書くべきであると考える.

鈴木檀

自分は,タピ郎の主に噴射機構の組み立てを主に行った.噴射機構は,タピ郎の存在意義にかかわる重要な部品であったことから,責任感をもって取り組めたと思う.また,部品の加工を自分で行うことで,工作機械のつかいかたについても復習することができた.ベルトの長さの調整など心配な点があった.しかし,光都君の丁寧なCAD図のおかげで,完成イメージや工程を明確に意識できたこと,吉野君の加工,塗装によって,最低限の調整でくみ上げることができたことというように班員で分担して作ることができたことはよかったのではないかと考える.

中村光都

最終的に当初の目的通り開発することはできたが、予定通り製作を進行することはできなかった。

まず予定を遅らせることになってしまった原因として考えられるのは、MIRS本体の設計にかなり時間がかかってしまったことにある。

これに関しては全て自分一人で設計を行なった。いざMIRSの設計となったとき、何人かで設計を分担してしまうと、個人の設計のノウハウやくせなどもあり、他の人に迷惑がかかってしまうのではないかと考えてしまったためである。

しかし、この結果、設計に時間がかかり、大幅に予定を遅らせてしまった。やはり設計は何人かで分担をして進めなければ最終的に班員への迷惑につながってしまうのだと気づき、深く反省した。

3Dプリンターで製作する部品は比較的小さい部品ばかりであったため、STLデータの作成にもそこまで時間はかからず、印刷時間も少なく抑えることができたため、なんども試行錯誤を繰り返し、完璧に近い状態に仕上げることができた。

設計が終わり、本体の製作に移ったあとは、同メカ班の吉野雄貴が率先して工場での加工などを行なってくれため、とてもスムーズに製作が進んだ。

また、細々した調整パーツなどに関しては、こちらも同メカ班の鈴木檀が作成を行なってくれたため本体の完成度がとても向上した。

メカ班としてはかなり作業を分担できたが、やはり自分の技量不足のために班員に迷惑をかけてしまった。もう少し作業を細分化してメカ班としての作業を終えたかった。

それでも、自分が班に貢献できたのは、やはりリーダーの鈴木檀のチーム統率力にあったと思う。メカに限らず、班においてもかなりの仕事をこなしてくれたおかげで自分を含め、他の班員達も作業をしやすかったと思う。

班のみんなが個々の力を精一杯発揮してくれたおかげで、MIRSの完成に辿り着くことができた。予定通りとはいかなかったが、最終的に班のみんなと自分たちの最高のMIRSを開発することができ、とても有意義なMIRS課程となった

吉野雄貴

予定通り発表会には機体の製作が間に合い完成したが、全体的にギリギリになってしまった。このようになった大きな理由は機体の設計が遅れてしまったためである。設計を班員の中村光都1人に任せてしまった。CAD上での製作は1人で行った方が効率が良いと話し合った結果だったが、分担作業を行いなるべく早くに設計を終わらせるべきだったと考える。もう一つの要因としては設計案の時点で話し合いばかりをしていて、なかなか設計案が決まらなかったことであると考える。実際に制作を何回も行い設計案を絞り込めばよかったと思う。話し合いをしているだけでは本当にその設計が可能なのかどうかわからないので試すことも大事だと感じた。自分が担当した本体の製作はスムーズに行くことができ完成させることができた。自分は工場での加工、外装の塗装、細かいパーツの製作などを行った。旋盤加工は、忘れてるところが多くいい復習になった。本体の製作に関してはチームリーダーの鈴木檀が全体的にスムーズに行くように班員をまとめてくれたおかげで制作では効率よく分担作業ができたと思う。他の班員も率先して手伝ってくれたため、なんとか遅れを取り戻すことができた。班員にはメカとして負担をかけてしまったので反省している。一つ一つのパーツを精密に作ることで設計通りの機体が完成した。遅れてしまったが完成することができて良かったと思う。